- Yazar Curtis Blomfield [email protected].

- Public 2023-12-16 21:40.

- Son düzenleme 2025-01-24 09:15.

Kılcal kusur tespiti, kılcal basıncın etkisi altında belirli sıvı bileşenlerin ürünün yüzey kusuruna nüfuz etmesine dayanan bir yöntemdir. Sonuç olarak, kusurlu alanların ışık ve renk kontrastı, hasarsız olana göre artar.

Bu prosedür için endikasyonlar

Kılcal kusur tespiti (yani kılcal muayene), gözle görülemeyen veya çıplak gözle zar zor görülebilen ve yüzey kusurlarını tespit etmek ve incelemek için tasarlanmıştır. Çatlaklardan, gözeneklerden, penetrasyon eksikliğinden, kristaller arası korozyondan, kabuklardan, fistüllerden vb. bahsediyoruz.

Bu prosedürün yöntemleri

Çoğu durumda, teknik gereksinimlerin o kadar küçük kusurları tespit etmesi gerekir ki, çıplak gözle görsel inceleme sürecinde bunları fark etmek neredeyse imkansızdır. Bir optik ölçüm cihazının kullanımı, örneğin,büyüteç veya mikroskop, metallerin arka planına karşı yetersiz görüntü kontrastı ve yüksek büyütmede küçük bir görüş alanı nedeniyle bir yüzey kusurunun tespit edilmesini mümkün kılmaz. Bu gibi durumlarda bir kılcal kontrol tekniği kullanılır.

Kılcal kusur tespiti için kontrol numunesi çalışmasının bir parçası olarak, gösterge sıvıları kontrol nesnelerinin malzemesindeki geçiş ve yüzey süreksizliklerinin boşluklarına nüfuz edebilir. Oluşan indikatör izleri ise görsel olarak veya bir transdüser vasıtasıyla kayıt altına alınır. Kılcal teknikle kontrol, GOST “Kılcal tekniklerine uygun olarak gerçekleştirilir. Genel gereksinimler.”

Bir boşluğun varlığı bir önkoşuldur

Kılcal teknik ile malzemedeki süreksizlik kusurlarının tespiti için gerekli bir koşul, yayılma derinliğine erişimi olan ve genel açıklığı önemli ölçüde aşan nesnelerin yüzeyine ve kirletici maddelerden ve diğer maddelerden arındırılmış bir boşluğun varlığıdır. genişlik.

Kılcal kusur tespiti yöntemleri, kılcal fenomeni kullanan temel ve fiziksel özü farklı olan iki veya daha fazla tahribatsız muayene yönteminin bir kombinasyonuna dayanan birleşik olarak ayrılır. Bu yöntemlerden biri de kılcal muayenedir (veya başka bir deyişle kılcal kusur tespiti).

Hedef

Kılcal kusur tespiti (yani kılcal damar kontrolü), nesnelerdeki görünmez veya çıplak gözle zayıf bir şekilde görülebilen ve yüzey kusurlarının tezahürü için tasarlanmıştır.kontrol. Bu teknik, yüzeydeki yerlerini, kapsamını ve yönünü belirlemenizi sağlar.

Tahribatsız muayenenin kılcal yöntemleri, gösterge sıvısının yüzeyin boşluğuna ve nesnenin malzemesinden kılcal nüfuz etmesine dayanır. Bu tekniğin uygulamasının bir parçası olarak, oluşan gösterge izleri görsel olarak veya bir dönüştürücü kullanılarak kaydedilir.

Kontrol kuralları

Kılcal test tekniği, demir dışı ve demirli metallerden, alaşımlı çelikten, dökme demirden, metal kaplamadan, plastikten vb. yapılmış herhangi bir boyut ve şekildeki nesneleri kontrol etmek için kullanılır. Cam ve seramik gibi malzemeler enerji, roket teknolojisi, havacılık ve gemi yapımı alanlarında da uygulanabilmektedir. Bu yöntem, diğer şeylerin yanı sıra, nükleer reaktörlerin yapımında, kimya endüstrisinde, metalurji, otomotiv, elektrik mühendisliği, makine mühendisliği, dökümhane, damgalama, enstrümantasyon ve diğer endüstrilerde de uygulanabilir. Bazı ürünler ve malzemeler için bu teknik, bir parçanın veya kurulumun işe uygunluğunu belirlemenin tek yoludur.

Kılcal kusur tespiti ayrıca, manyetik özellikleri, şekli, kusurun türü ve konumu, manyetik kullanarak GOST tarafından istenen hassasiyete ulaşılmasına izin vermediğinde, ferromanyetik malzemeden yapılmış nesnelerin tahribatsız muayenesi için kullanılır. parçacık yöntemi ve manyetik parçacık test teknolojisi.

TemelMalzemedeki süreksizlikler gibi kusurların kılcal yöntemlerle tespit edilmesinin koşulu, nesnelerin yüzeyine erişimi olan her türlü kirletici ve diğer maddelerden arınmış boşlukların varlığı ve ayrıca yayılma derinliğinin önemli ölçüde aşan olmasıdır. açıklıklarının genişliği. Kılcal kontrol ayrıca diğer yöntemlerle birlikte sızıntı tespitinde ve çalışma sırasında nesnelerin izlenmesinde de kullanılır.

Kaynakların kılcal kusur tespiti ne anlama gelir? Bu daha sonra tartışılacaktır.

Kaynaklar

Bu kusur tespiti yöntemi, insanlık tarafından çok uzun zamandır bilinmektedir. Kesin olarak söyleyebiliriz ki, Orta Çağ'da bile ustalar çeşitli ürünlerde çıplak gözle görülemeyen yüzey çatlaklarını tespit etmek için kullandılar. Ayrıca kaynak denetimi yapmak için de uygundur.

Kılcal yöntemle renk kusuru tespitini gerçekleştirmek için hazırlanan parça, genellikle penetrant olarak adlandırılan özel bir renkli çözeltiye daldırılır. Bu solüsyonda parça beş ila on dakika tutulur ve ardından soğuk suda yıkanır. Yıkama tamamlandığında kontrol edilen yüzeye ince bir tabaka beyaz boya sürülür, kil de olabilir. Kurutma, çözelti emilir ve parça boyanır. Kusur alanında açıkça görülebilen bir desen belirir.

Bu tekniğin faydaları

Kaynaklardaki bir kusuru tespit etmek için böyle bir teknik oldukça yaygın hale geldi, çünkübir dizi farklı önemli avantajı vardır. Karmaşık ekipmana gerek yoktur. Gerekli tüm malzemeler genellikle oldukça ucuzdur ve standart bir hırdavatçıdan satın alınabilir.

Sınav genellikle çok uzun sürmez. Dolayısıyla bu, böyle bir teknolojinin seri üretimde bile kullanılabileceği anlamına gelir. Kılcal kusur tespiti için numunenin neyden yapıldığı hiç önemli değildir. Örneğin, demir dışı ve demir dışı alaşımlar, çeşitli plastikler ve hatta seramiklerle birlikte dökme demir veya çelik olabilir.

Bu teknik, bir mikron boyutundaki çatlakları tanımlamanıza izin verdiği için oldukça doğrudur. Renk kusuru algılama işlemi oldukça basittir ve özel becerilere sahip olmayan sıradan bir kişi bile bu konuda ustalaşabilir. Tabii ki, bu tür kaynakların kalite kontrol yöntemlerinin kullanımını sınırlayan çeşitli dezavantajlar vardır. Gizli bir kusuru tespit edememe ve yüzeye çıkmayan çatlaklar olabileceğini belirtmekte fayda var. Bu, genel dayanıklılık gereksinimlerinin özellikle yüksek olduğu durumlarda önemlidir.

Muayeneye başlamadan hemen önce parçalar kir ve yağdan tamamen temizlenmelidir. Bu aşamada en ciddi problemler ortaya çıkabilir. Ancak, çözülmeleri gerekecek, aksi takdirde elde edilen sonucun doğruluğu büyük şüphe uyandırabilir. Bu hacimli göz önüne alındığındagaz boru hattı veya bina çerçevesi gibi kaynaklı bir yapının elemanları, penetranlı bir tanka yerleştirilemez; inşaat sırasında renk kusuru tespiti son derece sınırlıdır.

Kusurların garantili tespiti için, bir çözümde kılcal kusur tespiti için bir kontrol numunesinin kısa süreli daldırılması maalesef yeterli değildir. Önerilere göre, bu tür banyoların süresi yaklaşık otuz dakika olmalıdır ve bu nedenle sadece seçici kontrol için kullanılması için basit bir teknik önerilir.

Kılcal damar kusur tespiti için geliştirici

Kontrol süreçleri geliştirici bittikten sonra başlar ve yaklaşık otuz dakika sürer. Renk doygunluğunun varlığı, kusurun boyutunu gösterir. Renk konsantrasyonu ne kadar düşük olursa, kusurlu alanın boyutu o kadar küçük olur. Daha doygun bir gama, esas olarak derin çatlaklarda görünebilir. Kontrolü tamamladıktan sonra geliştiriciyi suyla veya özel bir temizleyici kullanarak çıkarmak zorunludur.

En ulaşılmaz kusur alanlarına tam penetrasyonun sağlanması, penetrantın etkileri nedeniyledir. Ve ürünün yüzeyine uygulanan geliştirici, kusurun iç boşluğunda bulunan boyanın tamamen çözünmesini sağlar. Bu süreç, kusurlu alanların tam olarak nerede olduğunu tam olarak anlamanızı sağlar. Bu arka plana karşı, kasıtlı olarak bir çatlak, çizik veya gözenek belirten doğrusal bir görünüme sahip bir renk izi görünür.

Nekılcal kusur tespiti için malzemeler kullanılıyor mu?

Malzemeler: nüfuz edici

Kusur tespiti sürecinde bir penetrant kullanılır. Kusursuz kılcal etki özelliğine sahip, ürünün kesintili bölümlerine nüfuz etme ve ayrıca gerekli kusurları bulma özelliğine sahip bir malzemedir. Bileşimindeki penetran, renklendirici müstahzarlar veya ışıldayan ek katkı maddeleri içeren maddelere sahiptir. Bu tür bileşenler, her türlü çatlağı ve kusurlu alanları tespit etmede mükemmel bir yardımcı bağlantıdır.

Kılcal damar kusur tespiti için kit

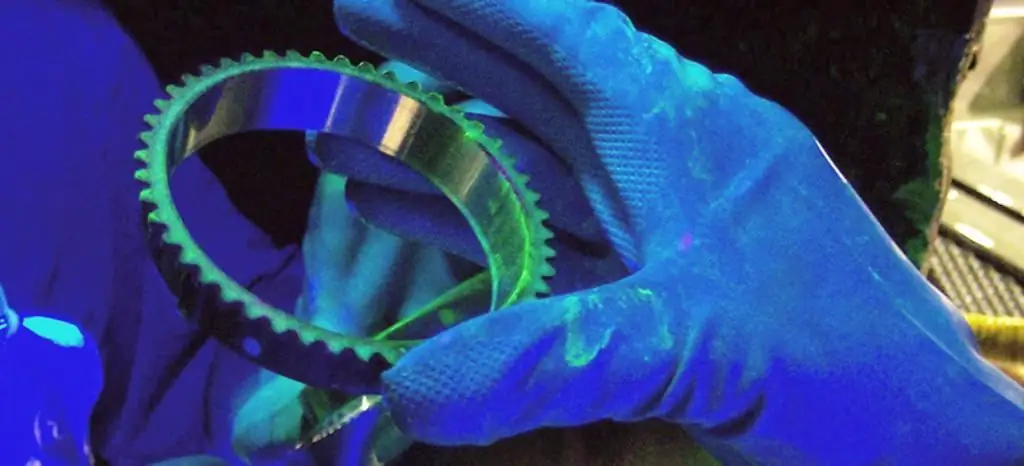

Renk kusuru tespiti için gerekli olan ürünler, her şeyden önce Ziglo marka ışıldayan malzemelerdir. Kapiler kontrolü için ihtiyaç duyulan kitlere Magnaflux, Sherwin ve Helling adı verilir. Renk kusuru tespitinde kullanılan kontrol malzemelerinin yanı sıra hidropnömatik tabancalar, ultraviyole aydınlatma cihazları, test panelleri ile birlikte püskürtme tabancaları da kullanılmaktadır.

Faydalı ipuçları

Boyanın rengi genellikle çok önemli değildir. Ana şey, aksine farklı olmasıdır. Mevcut GOST, kusur tespiti çerçevesinde aydınlatma derecesini açıkça standartlaştırmaktadır. Ayrıca ışıldayan boyalar kullanmalarına izin verilir ve vurgulamak için yarı saydam olmayan bir reflektörlü bir ışık kaynağı kullanılması önerilir. ATBazı durumlarda daha net bir görüntü elde etmek için parça ısıtılır.

Elbette, herkesin sadece birkaç mikron kalınlığındaki parlak renkli çizgileri bile görmenizi sağlayan bir vizyonu yoktur. Ve bu bağlamda, standartlarla çalışırken büyüteç ve hatta mikroskop kullanımına izin verilir. Ayrıca, renk kusuru tespit yönteminin yardımıyla, yalnızca kaynağın kalitesini kontrol etmekle kalmayıp, aynı zamanda birbirine sıkıca oturan parçaların bağlantılarını da kolayca tespit edebileceğini de eklemek gerekir. Bu, alışılmadık tasarımı farklı olan cihazları sökmeye çalışmanız gereken durumlarda son derece önemli olabilir.